機械制造廠引入油液在線檢測效益分析

機械制造企業中的設備種類繁多,涵蓋注塑機、傳送帶、吹塑機、冷 卻塔、鎖模機構、擠出機、搬運設備、空氣壓縮機及模具機械等。這些設備長期處于高

強度的工作狀態,潤滑油的健康狀況對設備的運行效率和使用壽命至關重要。然而,傳統的潤滑管理方式往往難以準確掌控潤滑油的實際狀態,導致設備維護滯后、潤滑不佳以及設備故障等問題。油液在線檢測技術的引入,不僅能實時監測設備的潤滑狀態,還能減少不必要的維護費用,提升設備運行的穩定性和效率。本文將通過分析機械制造企業的典型設備如注塑機、傳送帶、吹塑機、冷

卻塔、鎖模機構等,探討油液在線檢測帶來的經濟效益,并結合客戶數據,估算企業可節省的費用。

1. 實時監控液壓系統和潤滑系統,預防設備故障

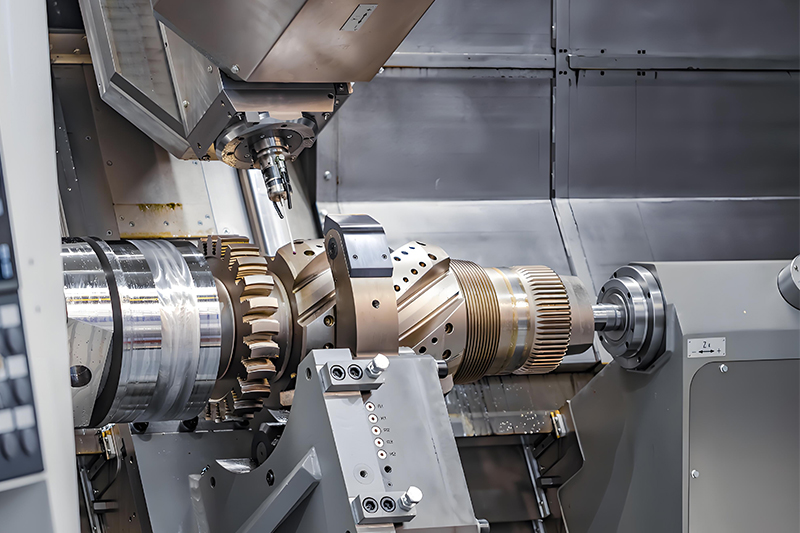

機械制造廠內的設備運行復雜,液壓系統、齒輪箱、軸承等核心部件對潤滑的依賴尤為重要。比如,注塑機的液壓系統、電機和螺桿傳動系統對潤滑油的健康狀況非常敏 感,潤滑油的劣化或污染會引起設備的運行不穩定,甚至導致關鍵部件的磨損和故障。通過油液在線檢測,企業可以實時監控液壓油和潤滑油中的水分、氧化度、金屬顆粒等關鍵指標,及時預警潛在的油液劣化問題,避免設備發生重大故障。據數據顯示,應用油液在線檢測技術后,液壓系統和傳動系統的故障率可降低約30%。例如,一次注塑機的液壓系統故障維修費用可達數萬元,及時預防故障發生能夠顯著減少企業的維修成本。

2. 延長換油周期,減少潤滑油消耗

在機械制造廠內,設備通常按照固定的換油周期進行潤滑油更換,這種“定時換油”的方法未能充分考慮油液的實際狀態,容易導致油液提前更換,增加了潤滑油的使用成本。油液在線檢測技術能夠根據潤滑油的實際狀態動態調整換油周期,延長油液使用壽命,減少不必要的換油次數。例如,傳送帶的齒輪箱和軸承系統通常每年需要更換約400升齒輪油,通過油液在線檢測,換油周期延長30%后,每年可減少120升的潤滑油消耗。按每升潤滑油30元計算,每臺傳送帶設備每年可節省約3600元的潤滑油費用。

3. 減少廢油處理費用

油液在線檢測不僅減少了潤滑油的使用量,還大幅降低了廢油的產生量,從而減少了廢油處理成本。隨著環保要求的日益嚴格,廢油處理費用不斷攀升,處理一升廢油的費用約為10元。通過延長換油周期,機械制造企業每年可減少約20%至30%的廢油產生量。例如,吹塑機每年產生約500升廢油,通過油液在線監測減少30%的廢油產生量后,每年可減少150升廢油,節省廢油處理費用1500元。

4. 延長設備使用壽命

通過實時監測潤滑油狀態,及時發現油液的劣化,企業可以提前干預,防止設備因潤滑不佳而導致的過度磨損,進而延長設備的使用壽命。例如,冷 卻塔的齒輪箱和鎖模機構的自動潤滑系統通過油液在線監測,能夠在潤滑不良之前進行維護和調整,減少齒輪和軸承的磨損。數據顯示,通過油液在線監測技術,設備的使用壽命平均延長10%至15%。以一臺價值200萬元的注塑機為例,延長10%的使用壽命意味著可以推遲設備更新,節省約20萬元的設備更新成本。

5. 減少停機時間,提高生產效率

油液在線檢測技術還能夠幫助企業減少設備的非計劃停機時間,提高生產效率。傳統的潤滑管理方式無法實時掌握油液狀態,往往等到設備出現問題后才進行維護,導致生產線停機維修。而油液在線監測能夠實時預警潛在問題,進行預防性維護,減少因潤滑問題引發的突發停機事件。數據顯示,通過引入油液在線檢測技術,機械制造企業設備的非計劃停機時間可減少約20%。以一條年產10萬件產品的注塑生產線為例,若每年減少10小時的停機時間,可額外生產約2000件產品,按每件產品售價50元計算,企業每年可增加10萬元的生產收入。

6. 節省冷卻系統和空氣壓縮機的維護費用

機械制造廠內的冷卻塔和空氣壓縮機等設備對潤滑系統的依賴同樣不可忽視。通過對冷卻塔齒輪箱、空氣壓縮機的壓縮機油等進行實時監測,企業能夠及時發現油液中的磨損顆粒和污染物,提前預防設備故障。數據顯示,冷卻塔齒輪箱和空氣壓縮機系統通過油液在線檢測,故障率下降約25%。以一次空氣壓縮機的大修費用2萬元計算,避免一次大修即可為企業節省大量資金。

7. 減少模具機械和擠出機的故障率

模具機械中的火花機油和金屬切屑液的質量對設備的加工精度和效率至關重要。通過油液在線檢測,企業可以及時了解火花機油和切屑液的狀態,保持zui佳的加工效率,減少模具磨損。擠出機的齒輪箱、電機和進料軸承等核心部件通過油液在線檢測,故障率降低約30%,進一步降低設備維修和更換成本。

機械制造廠引入油液在線檢測技術為企業帶來了顯著的經濟效益。通過數據分析,企業每年在以下方面可節省的費用主要包括:

1. 減少設備故障和維修費用:液壓系統、齒輪箱等設備的維修成本下降,單臺設備每年可節省數萬元。

2. 減少潤滑油消耗:如傳送帶齒輪箱和軸承,每臺設備每年可節省約3600元的潤滑油費用。

3. 降低廢油處理費用:每臺吹塑機每年可節省約1500元的廢油處理費用。

4. 延長設備使用壽命:如注塑機、擠出機等,每臺設備可節省約20萬元的設備更新費用。

5. 減少停機時間,增加生產收入:如注塑生產線每年可增加約10萬元的生產收入。

從整體來看,機械制造企業通過油液在線檢測技術的應用,每年可節省數百萬元,設備的運行效率和可靠性得到顯著提升,為企業的長期可持續發展提供了有力的支持。

隨著物聯網和人工智能技術的進一步發展,油液在線檢測技術將更加智能化,能夠實現更高精度的預測性維護,幫助企業進一步優化設備的運行狀態,提升生產效率。

如果您需要:油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!